哪些因素影响铝型材壳体的成品率?

2022-03-18(2947)次浏览

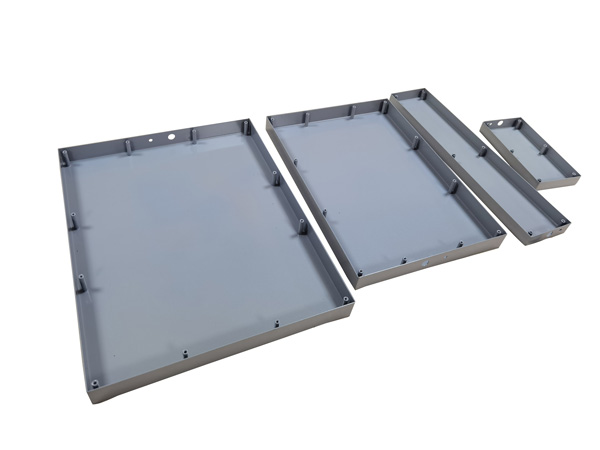

对于铝型材,大家并不陌生,生活中随处可见;但铝型材壳体,大家可能就听得比较少了,那么铝型材壳体是什么,哪些因素影响铝型材壳体的成品率呢?今天忠艺隆小编就来讲一讲。

影响铝型材壳体成品率的重要因素是铝合金压铸模具的设计,如果铝型材壳体设计的不合理,责将影响到铝型材壳体的质量和外观。压铸时也容易出现各种各样的问题,导致生产效率大大降低,从而影响客户的生产效率,还大大增加生产成本。

由于铝合金压铸时铝液冷却速度快,对铝合金压铸铸件有较强的激冷效果,铸晶粒细化,组织致密,有较高的综合力学性能,尺寸精确,表面光洁,铝型材壳体的质量得到提高,影响铝型材壳体质量的不确定因素也有所降低,特别适合大批量的生产。铝型材壳体结构的良好,可做到大限度减少加工余量和冒口尺寸,而工艺出品率和毛坯利用率,较其他压铸有所提高,使铸件的成本相对下降,铝合金以其灵活性、通用性及较低的成本仍具有特定的优势,占有一定的位置。

铝合金热导率大,容积热容量小,金属液在流动过程中,温度会迅速下降,铝液性质活泼,极易吸气和氧化,如果浇注时,表面形成的氧化膜始终完整,对下面的铝液也有很好的保护作用,防止二次氧化,如果浇注时不平稳或不够平稳,氧化膜破裂,将表面的氧化渣卷入下面的铝液中,就很难再上浮至表面,各种气体也不易析出,由于铝和氧化铝的密度相近,造成铸件内部夹渣,补缩率大,易出现缩孔、缩松、针孔及夹渣等铸造缺陷,因此,铝型材壳体的平稳浇注就显得格外重要。

在实际生产中,要把传统的金属型重力铸造浇注系统的优点,有机地结合在一起是困难的,偏重于充型平稳性(底注),就得不到合理的型腔热分布;偏重于型腔热分 布合理(顶注),就失去了浇注平稳性,顾此失彼。因此,传统的金属型重力铸造工艺,长期以来造成了工艺出品率和毛坯使用率低的不利局面。平稳充型,充分补缩,以及合理的冷凝顺序,是浇注系统设计需要解决的关键问题。

浇注系统改进后,压铸工艺出品率由原来的50%上升到了73%,毛坯的使用率也由原来的68%上升到97%,这个概念推演出的数据是相当惊人的,且质量稳定,铸件致密度高,尺寸精确,无针孔产生,便于调整,降低了清理工作的难度。

从以上分析我们可知铝型材壳体的设计是至关重要的,如果设计不合理不仅大大浪费了宝贵的铝合金原料还照成人力物力的损失。铝合金压铸技术在制作行业中来说也是耗能污染大户,所以我们应该合理设计,降低生产成本,加大资源的再次利用。

以上关于哪些因素影响铝型材壳体的成品率就为大家分享到这里,综上所述,铝型材壳体的设计是至关重要的,如果设计不合理不仅大大浪费了宝贵的铝合金原料还照成人力物力的损失。我们应该合理设计,降低生产成本,加大资源的再次利用。

最新资讯

-

铝机箱表面喷漆上色是否容易?

铝机箱作为电子设备、仪器仪表及工控领域的常见外壳,其外观质感...

-

如何提高铝外壳的磁导率?

铝外壳凭借其轻量化、高强度以及优异的散热耐蚀性能,在电子设备...

-

铝型材壳体在哪些领域应用广泛?

铝型材壳体是以铝合金为资料制成的产品,以其轻量化、高强度、优...

-

钣金外壳加工哪家好?

钣金外壳加工是现代制造业中不可或缺的重要环节,其质量与效率直...

联系我们

24小时服务电话13713736163 / 13430979192

—— 加微信直接沟通

13713736163

13713736163